Proceso de soldadura: generación y evitación de burbujas.

Dec 01, 2023¿Por qué aparecen los poros?

El interior del orificio de soldadura láser se encuentra en un estado de vibración inestable. El flujo del agujero y del charco fundido es muy violento. El vapor metálico dentro del agujero estalla hacia afuera, provocando un vórtice de vapor en la abertura del agujero, que atrae el gas protector (Ar) hacia su interior. En el fondo del agujero, a medida que el agujero avanza, estos gases protectores entrarán en el charco fundido en forma de burbujas. Debido a la solubilidad extremadamente baja del Ar y a la rápida velocidad de enfriamiento de la soldadura láser, las burbujas no tienen tiempo de escapar y quedan retenidas en la soldadura, formando poros. También causado por una mala protección. Durante el proceso de soldadura, el nitrógeno invade el baño fundido desde el exterior. La solubilidad del nitrógeno en hierro líquido es muy diferente a la solubilidad del nitrógeno en hierro sólido, así durante el proceso de enfriamiento y solidificación del metal. Dado que la solubilidad del nitrógeno disminuye con la disminución de la temperatura, cuando el metal fundido se enfría para comenzar a cristalizar, la solubilidad disminuirá brusca y repentinamente. En este momento, una gran cantidad de gas precipitará formando burbujas. Si la velocidad de flotación de las burbujas es menor que la velocidad de cristalización del metal, se formará una burbuja. poros.

Método de soldadura por fusión láser para suprimir los poros.

1. Suprimir la generación de poros de soldadura mediante métodos adecuados de tratamiento de superficies previo a la soldadura.

El tratamiento de superficies previo a la soldadura es un método eficaz para controlar los poros metalúrgicos en soldaduras láser de aleaciones de aluminio. Por lo general, los métodos de tratamiento de superficies incluyen limpieza física y mecánica y limpieza química.

Después de la comparación, el proceso de tratamiento químico de la superficie de la placa de prueba (agente de limpieza de metales, limpieza, lavado con agua, lavado con álcali, agua con ácido, lavado con agua, lavado y secado) es el mejor. Entre ellos, el lavado alcalino utiliza una solución acuosa de NaOH (hidróxido de sodio) al 25% para eliminar el espesor de la superficie del material, y el decapado utiliza una solución acuosa de HNO3 (ácido nítrico) al 20% + HF (fluoruro de hidrógeno) al 2% para neutralizar la solución alcalina residual. . La superficie de la placa de prueba se soldará dentro de las 24 horas posteriores al tratamiento. Si la placa de prueba permanece durante mucho tiempo después del tratamiento, se debe limpiar con alcohol absoluto antes del montaje antes de soldar.

2. Suprimir la generación de poros de soldadura ajustando los parámetros del proceso de soldadura.

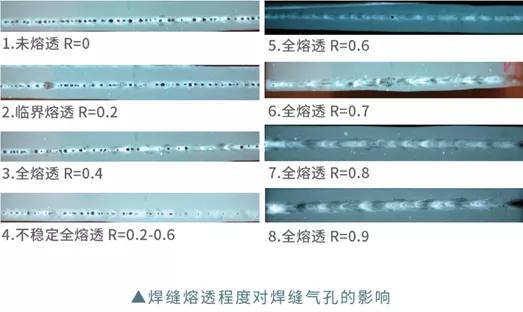

La formación de poros de soldadura no solo está relacionada con la calidad del tratamiento superficial de la soldadura, sino también con los parámetros del proceso de soldadura. La influencia de los parámetros de soldadura en los poros de la soldadura se refleja principalmente en la penetración de la soldadura, es decir, el impacto de la relación del ancho de la soldadura en los poros. La relación del ancho de la soldadura se refiere a la relación entre la penetración de la soldadura y el ancho de la soldadura.

Se puede ver en la prueba que cuando la relación de ancho posterior de la costura de soldadura R>0,6, la distribución concentrada de los poros de la cadena en la soldadura se puede mejorar efectivamente. Cuando la relación de anchura posterior R > 0,8, la existencia de poros grandes en la soldadura se puede mejorar eficazmente y en gran medida. Elimina los restos de poros en la soldadura.

3. Suprima la generación de poros de soldadura seleccionando correctamente el gas de protección y el caudal adecuados.

La selección del gas de protección afecta directamente a la calidad, eficiencia y coste de la soldadura. Durante el proceso de soldadura láser, la inyección correcta de gas protector puede reducir eficazmente la porosidad de la soldadura.

Como se muestra en la imagen de arriba, se utilizan Ar (gas argón) y He (gas helio) para proteger la superficie de soldadura. Durante el proceso de soldadura láser de aleación de aluminio, Ar y He ionizan el láser en diferentes grados, lo que da como resultado diferentes formas de soldadura. Los resultados muestran que la porosidad general de la soldadura obtenida seleccionando Ar como gas protector es menor que la de la soldadura obtenida seleccionando He como gas protector.

Al mismo tiempo, también debemos tener en cuenta que si el flujo de aire es demasiado pequeño (<10 l/min), la gran cantidad de plasma generado por la soldadura no se puede eliminar, lo que hace que el baño de soldadura sea inestable y aumenta la probabilidad de formación de poros. Cuando el caudal de gas es moderado (aproximadamente 15 l/min), el plasma se controla eficazmente y el gas protector desempeña un papel muy bueno en la prevención de la oxidación en la solución. En este momento, los poros son los que menos. El flujo excesivo de aire va acompañado de una presión excesiva del gas, lo que hace que parte del gas protector se mezcle con el interior del charco de solución, provocando que aumente la porosidad.

Afectado por las propiedades del propio material, el fenómeno de la soldadura sin porosidad no se puede evitar por completo durante el proceso de soldadura, y la porosidad solo se puede reducir.

¿Como podemos ayudarte?